日本のものづくりの素晴らしい点として不良品がすくないという点があります。

この不良品を少なくするには最初から不良品を作らないということが大切ですが、不良品があったとしても工場から不良品を出荷しないということも大切なポイントです。

不良品を出荷しないためには不良品を選別する作業が必要になります。

以前に下記の記事でも少し触れましたが、この選別を行うのが工場での検査の仕事になります。

今回は工場での検査の仕事について詳しくご紹介いたします。

1.検査の仕事内容

工場での検査の仕事内容ですが、製造している製品や工場によって多少の違いがあると思います。

ゴム製品を製造している工場と金属を製造している工場では、検査方法も異なってくるからです。

大まかな検査の仕事内容としましては、現場に出向いて現在製造中の製品のサンプルを採取して検査する場合と、完成して出荷する前の製品の検査があります。

検査でまず大事になるのが、製品の外観です。

例えばプラスチック製品ですと、原料となる樹脂が何種類かあるので、原料を間違えていないか、前に製造した製品の原料が混入していないかを目視検査することが大事です。

プラスチック製品の場合、仕事内容によっては一つの機械で一日に何回も原料を入れ替える場合があるので、特に製品の作り始めにおいてはこの目視検査が非常に重要になってきます。

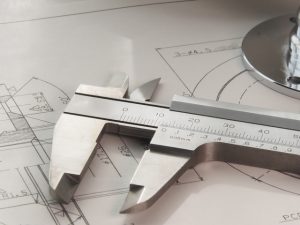

次に測定器機を用いての寸法の検査になります。

図面を見ながら寸法の誤差が範囲内に収まっているか測定していきます。

検査の仕事内容の大部分を占めていて、なおかつ一番重要な作業になります。

また、不良が発生した場合にすみやかに現場へ連絡をして作業を中断してもらうことも検査の大切な仕事です。

そのまま作り続けると大量の不良が出来上がってしまい、時間と原料の無駄になってしまうからです。

2.検査の重要性

検査の仕事内容で重要な測定の際には、図面を見ながらその製品が規格内に入っているかをチェックしていきます。

図面はその工場ごとに規格に基づいて作成されたものが保管されているので、それをコピーしたりして手元に置くことが大切です。

原本はどの工場においても簡単に再発行が出来ない場合が多く、破れたり紛失してしまっては大変だからです。

寸法については全長、厚み、ある部位からある部位までの長さ、深さ、など細かく定義されています。

先程も例に挙げましたプラスチック製品の場合には、強度を調べるのに負荷荷重の測定も必要になってきます。

製造現場では、その仕事内容から全てをその場で測定することが不可能なために、検査が独立して存在し、製品の品質を守っています。

毎日何種類もの製品を数ミリ、数ミクロン単位で測定するのは決して楽な仕事内容ではありませんが、工場の中での検査の重要性を考慮するとやりがいがあるとも言えます。

日本製品が高品質であると世界中で賞賛されている背景には、工場の中で検査が緻密な仕事内容をこなしているからなのです。

3.品質保証の重要性

工場の中には検査と品質保証を一つの課で行っている所もあります。

品質保証の仕事内容は、客先で不良が発生してしまった場合の対応が主です。

場合によっては客先に出向いて納品した製品を全て選別することもあります。

この際には検査を担当している者も同行することがあります。

検査が自分の工場を離れる時はこのように緊急の場合がほとんどで、余り好ましいことではありません。

工場の中では、定期的に品質保証の会議をすることがあります。

製造現場も会議には同席して、製造部署毎の不良発生率や改善の報告を受けます。

この会議をすることによって製造担当者も品質を向上させる意識が働き、結果として品質の向上に繋がるからです。

また、取引先とも定期的に検査の仕事内容や製品の品質について話合う機会があります。

こうした会議で浮上した問題や改善案は検査の仕事内容にも大きく関わることがあります。

不良が多い製品を重点的に検査するようになったり、問題の多い部位を注意して測定することになるからです。

この流れが無いと、製品の品質が向上せず時間や原料のロスになるだけでなく、工場全体の信用にも悪影響を及ぼしてしまうのです。

検査と品質保証は似ているように見えますが、仕事内容は違っています。

ですが、この二つの仕事内容は密接に絡んでいて、その質が工場全体の質を決めていると言っても過言ではありません。

4.まとめ

工場での検査の仕事内容は非常に細かく、正確さを求められます。

ですが、検査が優秀な工場の製品は品質も段違いに良くなるので、その役割は非常に重要でやりがいのある仕事になっています。